便捷組網助推數字化升級 實現不同協議PLC之間的高效數據通信及傳感器集成

隨著工業4.0時代的到來,制造業正經歷著前所未有的數字化變革。在工業生產自動化系統中,可編程邏輯控制器(PLC)作為核心控制設備,其數據通信能力直接影響到整個生產系統的智能化水平。由于不同廠商的PLC往往采用不同的通信協議,這就給系統集成帶來了巨大挑戰。本文將深入探討如何實現不同協議PLC之間的數據通信,以及傳感器在便捷組網中的關鍵作用。

一、PLC通信協議差異的挑戰與現狀

目前市場上主流的PLC通信協議包括西門子的PROFIBUS/PROFINET、羅克韋爾的EtherNet/IP、三菱的CC-Link、歐姆龍的DeviceNet等。這些協議各有優勢,但由于技術標準不統一,導致不同品牌的PLC設備難以直接通信。這種協議壁壘不僅增加了系統集成的復雜度,也提高了維護成本。

二、實現多協議PLC數據通信的技術方案

1. 網關轉換方案

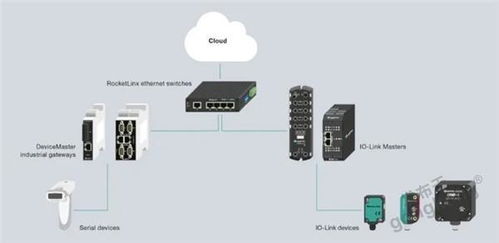

工業通信網關是實現不同協議PLC之間數據通信的最直接方式。通過部署支持多協議的網關設備,可以實現PROFIBUS到Modbus TCP、EtherNet/IP到PROFINET等不同協議之間的轉換。現代智能網關通常支持協議解析、數據映射和格式轉換等功能,能夠有效解決協議兼容性問題。

2. OPC UA統一架構

OPC UA(統一架構)作為新一代的工業通信標準,提供了獨立于平臺的服務導向架構。通過部署OPC UA服務器和客戶端,可以構建統一的數據訪問接口,實現不同協議PLC數據的標準化采集和交互。這種方法不僅解決了協議差異問題,還為上層應用提供了統一的數據服務。

3. 工業物聯網平臺集成

借助工業物聯網平臺的數據采集和協議解析能力,可以實現多品牌PLC的統一接入。平臺通過部署邊緣采集器,支持多種工業協議的解析和轉換,將異構PLC數據統一匯聚到云平臺,實現數據的集中管理和分析。

三、傳感器在便捷組網中的關鍵角色

在現代工業網絡中,傳感器不僅是數據采集的源頭,更是實現智能組網的重要環節:

1. 智能傳感器直接聯網

新一代智能傳感器支持以太網、無線等通信方式,可以直接接入工業網絡,減少中間轉換環節。這些傳感器通常內置協議棧,能夠與不同協議的PLC直接通信。

2. IO-Link技術應用

IO-Link作為點對點的串行通信協議,為傳感器和執行器提供了標準化的數字接口。通過IO-Link主站模塊,可以輕松實現大量傳感器的集中接入,并與不同協議的PLC進行數據交換。

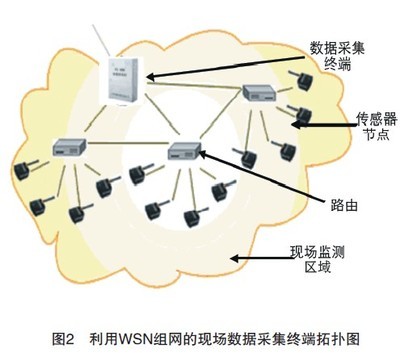

3. 無線傳感器網絡

基于無線技術的傳感器網絡大大簡化了布線復雜度,支持靈活組網。通過無線網關,傳感器數據可以透明傳輸到不同協議的PLC系統中,實現真正的便捷組網體驗。

四、實現便捷組網的實踐建議

1. 采用模塊化架構設計

在系統規劃階段就應考慮多協議兼容性,選擇支持模塊化擴展的硬件平臺,預留協議轉換接口。

2. 建立統一數據模型

通過數據標準化和模型統一,降低不同協議設備之間的耦合度,提高系統的靈活性和可擴展性。

3. 重視網絡安全防護

在多協議通信環境中,需要特別關注網絡安全,建立完善的安全防護機制,確保數據通信的安全性。

4. 選擇成熟的解決方案

優先考慮經過市場驗證的成熟產品和解決方案,降低實施風險,確保系統的穩定運行。

五、未來發展趨勢

隨著工業互聯網技術的不斷發展,PLC通信技術正在向更加開放、智能的方向演進:

- TSN(時間敏感網絡)技術的應用將為實時數據通信提供更好的支持

- 5G技術在工業場景的深入應用將進一步推動無線組網的發展

- AI技術的引入將使協議轉換和數據通信更加智能化

通過合理的技術選型和系統架構設計,結合先進的傳感器技術,完全能夠實現不同協議PLC之間的高效數據通信,為企業數字化升級提供強有力的技術支撐。在工業4.0的大背景下,打破協議壁壘、實現設備互聯互通已成為提升企業競爭力的關鍵所在。

如若轉載,請注明出處:http://www.sidowo.com/product/241.html

更新時間:2025-10-27 19:45:10